【課題】撹拌羽根を用いる撹拌装置を備えたレードル内へ還元炉から出銑された粗フェロニッケル熔湯を装入後、脱硫剤を投入し該熔湯中のイオウをスラグ中に固定、除去して粗フェロニッケルを脱硫する方法において、前記レードル内において、撹拌羽根の設定位置を、該撹拌羽根の上端部が前記熔湯の表面より上部に出るように調整することを特徴とするフェロニッケルの脱硫方法を提供する。

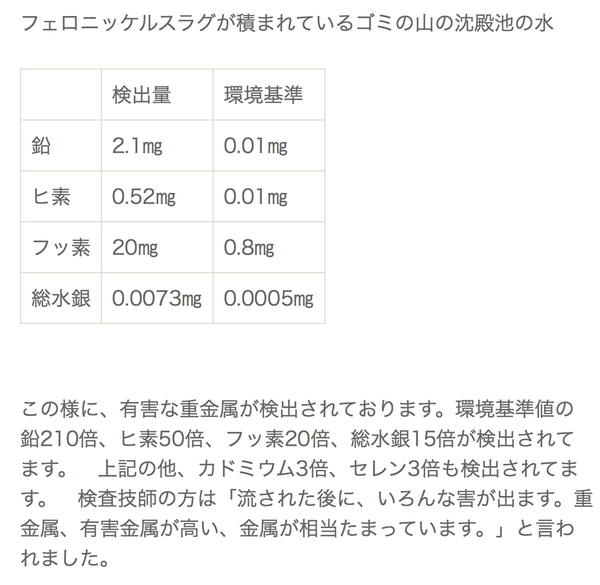

【解決手段】前記レードル内において、撹拌羽根の設定位置は、該撹拌羽根の上端部が前記熔湯の表面より上部に出るように調整されることを特徴とする。

【技術分野】

0001 本発明は、フェロニッケルの脱硫方法に関し、さらに詳しくは、撹拌羽根を用いる撹拌装置を備えたレードル内へ還元炉から出銑された粗フェロニッケル熔湯を装入後、脱硫剤を投入し該熔湯中のイオウをスラグ中に固定、除去して粗フェロニッケルを脱硫する方法において、レードルの開口部の大きさにかかわらず高脱硫効率を達成するとともに、撹拌羽根の回転軸へのスラグ付着を防止することができる脱硫方法に関する。

【背景技術】

0002 フェロニッケルは、鉄とニッケルの合金であり、ステンレス鋼及び特殊鋼の原料として使用されている。その一般的な製造方法としては、ニッケルを含有するケイ酸マグネシウム鉱石であるガーニエライト鉱を原料鉱石として、焼成工程、還元熔解工程及び精製工程からなる乾式製錬方法が用いられている。なお、ガーニエライト鉱の代表的な組成としては、乾燥鉱換算でNi品位が2.1~2.5重量%、Fe品位が11~23%、MgO品位が20~28重量%、SiO2品位が29~39重量%、灼熱減量が10~15重量%である。

0003 ここで、まず、焼成工程においては、原料鉱石に無煙炭等の石炭(炭素質還元剤)と必要に応じて熔剤を添加してロータリーキルン等で焼成され、炭素質還元剤を含有する焼鉱が生成される。次に、還元熔解工程においては、前記焼鉱が電気炉又は熔鉱炉等の還元炉で還元熔解に付され、粗フェロニッケルとスラグとが形成される。なお、還元炉から産出される粗フェロニッケルの組成は、炭素質還元剤の調合量の調製によって、15~25重量%のニッケル品位に調整され、原料鉱石中の大部分のニッケル及びコバルトと一部の鉄を含むとともに、イオウ、炭素、ケイ素、クロム、リン、マンガン等の不純物を含有する。

0004 次いで、粗フェロニッケル熔湯はレードルに出銑され精製工程で処理され製品となる。 粗フェロニッケルは、最初の精製工程で脱硫に付される。脱硫処理では、機械撹拌装置を備えたレードル又は電気誘導撹拌式精製炉を用いて、カルシウムカーバイド等の脱硫剤を添加して粗フェロニッケル中のイオウをスラグ中に硫化カルシウム(CaS)として固定除去し、粗フェロニッケル中のイオウを所望の含有量まで低下させて、高炭素フェロニッケル(JIS:フェロニッケルH1-2)を製造する。

さらに、低炭素フェロニッケル(JIS:フェロニッケルL1-2)を製造する場合には、続いての精製工程で酸化吹練に付される。酸化吹練処理では、高炭素フェロニッケルの熔湯を転炉に装入し、これに熔剤を添加して純酸素ガスによる吹錬を行って、熔湯中の炭素、ケイ素、クロム、リン、マンガン等の不純物元素を酸化除去する。

0005 これら精製工程で得られる精製フェロニッケル熔湯は、最後に鋳造され製品化される。鋳造方法としては、底部に熔湯排出装置(スライディングノズル)を持った鍋を介してあるいは傾転により熔湯を排出し、鋳型に注入してインゴット製品とするか、又は水砕してショット製品とする方法がとられている。

0006 ところで、フェロニッケル製錬方法の経済性の向上が望まれており、粗フェロニッケルの脱硫精製工程においては、高脱硫効率を達成することが重要な課題であった。例えば、粗フェロニッケル熔湯からの脱硫処理の代表的な方法としては、機械撹拌装置を備えたレードルを用いる方法が実施されている(例えば、特許文献1参照)が、より効率的な方法が求められている。

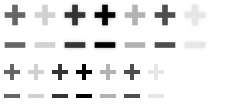

0007 ここで、機械撹拌装置を備えたレードルを用いる方法について、その課題を詳細に説明する。図1は、従来技術による機械撹拌装置を備えたレードルの撹拌羽根の模式配置図を示す。

図1において、レードル1内に粗フェロニッケル熔湯2が装入され、回転軸3で保持された撹拌羽根4が熔湯2の内部に浸漬された状態で、熔湯2の表面に脱硫剤が投入され脱硫処理が行なわれる。ここで、撹拌羽根の大きさ及び形状、並びに撹拌羽根の粗フェロニッケル熔湯内での設定位置は、レードルの大きさ等により種々の条件が選ばれて使用されている。この撹拌羽根としては、一般に、不定型耐火物製のものが用いられ、その形状としては撹拌力を上げるためにスクリュータイプもあるが、複雑な形状では1550~1600℃と高温の粗フェロニッケル熔湯中では寿命が著しく短いことから、簡単な構造のものが一般的に用いられる。また、撹拌羽根の粗フェロニッケル熔湯内での設定位置としては、熔湯の撹拌を十分におこなうため、撹拌羽根を熔湯内に完全に浸漬させた状態で用いられていた。

0008 以下に、撹拌羽根の熔湯内での設定位置についてさらに詳細に説明する。通常、機械撹拌装置を備えたレードルにおいて、その脱硫効率は熔湯と脱硫剤の接触頻度によって支配されるので、レードルの開口部を広くとり、熔湯の表面(以下、熔湯面と呼称する場合がある。)の面積を大きくするのが有利である。しかし、レードルの開口部を広くすると、熱損失が大きくなるという欠点がある。ここで、レードル容量が大きくなる程、レードルの保温性が高くなるので、大容量のレードルでは、レードル高さを低くしレードル開口部を広くとることができる。逆に、レードルの保温性が低い小容量のレードルでは、レードル高さを高くして、レードル開口部は小さくしなければならない。

0009 このため、脱硫剤との接触頻度を増加させて脱硫効率の上昇を図るべく、レードル容量が大きいほどレードルの開口部を広くとることが主流となっている。その結果として、熔湯内での撹拌を十分に行うため、撹拌羽根を完全に熔湯内に浸漬させることが行なわれている。このように撹拌羽根を完全に熔湯内に浸漬させた場合、熔湯面にはその中心部に撹拌羽根の回転軸が見える。このときの熔湯の撹拌方向から熔湯面での熔湯の動き方としては、図1の矢印で示すように、レードル内壁側から撹拌羽根の回転軸へと向かい、回転軸近傍で熔湯内に巻き込まれていく状態である。

0010 このような状況下では、脱硫剤はその効率からレードル内壁と中心部の回転軸の中間位置に投入されるのが一般的であるので、脱硫反応の進行とともに生成されたスラグは、熔湯との比重差から熔湯面に浮いてきて中心部の回転軸周辺に集まってくることになる。レードルの開口部が広い場合には、この撹拌羽根の回転軸周辺に集まってくるスラグ層がある程度まで拡大しても脱硫が行なわれるが、特にレードルの開口部が小さい場合には、スラグ層が拡大すると、熔湯と脱硫剤の接触が阻害されて脱硫剤の脱硫効率が悪化するだけでなく、脱硫終了後に撹拌羽根の回転軸に付着して固化したスラグを除去する作業が必要となり、脱硫精製工程での作業負担が増加するという問題があった。

0011】

【特許文献1】特開昭61-284549号公報(第1頁、第1図)

【発明の開示】

【発明が解決しようとする課題】

0012 本発明の目的は、上記の従来技術の問題点に鑑み、撹拌羽根を用いる撹拌装置を備えたレードル内へ還元炉から出銑された粗フェロニッケル熔湯を装入後、脱硫剤を投入し該熔湯中のイオウをスラグ中に固定、除去して粗フェロニッケルを脱硫する方法において、レードルの開口部の大きさにかかわらず高脱硫効率を達成するとともに、撹拌羽根の回転軸へのスラグ付着を防止することができる脱硫方法を提供することにある。

【課題を解決するための手段】

0013 本発明者らは、上記目的を達成するために、撹拌羽根を用いる撹拌装置を備えたレードル内へ還元炉から出銑された粗フェロニッケル熔湯を装入後、脱硫剤を投入し該熔湯中のイオウをスラグ中に固定、除去して粗フェロニッケルを脱硫する方法について、鋭意研究を重ねた結果、前記レードル内において、撹拌羽根の設定位置を特定の条件に調整したところ、レードルの開口部の大きさにかかわらず高脱硫効率を達成するとともに、撹拌羽根の回転軸へのスラグ付着を防止することができることを見出し、本発明を完成した。

0014 すなわち、本発明の第1の発明によれば、撹拌羽根を用いる撹拌装置を備えたレードル内へ還元炉から出銑された粗フェロニッケル熔湯を装入後、脱硫剤を投入し該熔湯中のイオウをスラグ中に固定、除去して粗フェロニッケルを脱硫する方法において、

前記レードル内において、撹拌羽根の設定位置を、該撹拌羽根の上端部が前記熔湯の表面より上部に出るように調整することを特徴とするフェロニッケルの脱硫方法が提供される。

0015 また、本発明の第2の発明によれば、第1の発明において、脱硫剤は、脱硫する際に生成するスラグを撹拌によりレードル内壁側に移動させて新たに現れた熔湯の表面に接触するように投入されることを特徴とするフェロニッケルの脱硫方法が提供される。

0016 また、本発明の第3の発明によれば、第1の発明において、前記撹拌羽根は、所望の長さ、幅及び高さの寸法の板状材を逆T字型に回転軸に取付けた構造であり、熔湯内での撹拌力に応じて該高さを調整することを特徴とするフェロニッケルの脱硫方法が提供される。

【発明の効果】

0017 本発明のフェロニッケルの脱硫方法は、撹拌羽根を用いる撹拌装置を備えたレードル内へ還元炉から出銑された粗フェロニッケル熔湯を装入後、脱硫剤を投入し該熔湯中のイオウをスラグ中に固定、除去して粗フェロニッケルを脱硫する方法において、レードルの開口部の大きさにかかわらず高脱硫効率を達成することができるとともに、撹拌羽根の回転軸へのスラグ付着を防止して、脱硫精製工程での作業負担を低減することができるので、その工業的価値は極めて大きい。

【発明を実施するための最良の形態】

0018 本発明のフェロニッケルの脱硫方法は、撹拌羽根を用いる撹拌装置を備えたレードル内へ還元炉から出銑された粗フェロニッケル熔湯を装入後、脱硫剤を投入し該熔湯中のイオウをスラグ中に固定、除去して粗フェロニッケルを脱硫する方法において、前記レードル内において、撹拌羽根の設定位置を、該撹拌羽根の上端部が前記熔湯の表面より上部に出るように調整することを特徴とする。

0019 本発明の方法において、レードル内での撹拌羽根の設定位置を、撹拌羽根が完全に粗フェロニッケル熔湯内に浸漬されないように、撹拌羽根の上端部が前記熔湯の表面より上部に出るように調整することが重要である。これによって、撹拌羽根の回転にともなう粗フェロニッケル熔湯の動き方が改善されるので、熔湯面上で熔湯と脱硫剤の接触が効果的に行なわれ脱硫効率が良好な状態で保たれる。さらに、撹拌羽根の回転軸へのスラグの付着が抑えられるので、これを除去する作業が不用になる。

0020 以下に、本発明の方法による脱硫方法とレードル内での撹拌羽根の設定位置の作用について、図を用いて詳細に説明する。図2は、本発明による撹拌羽根を用いる撹拌装置を備えたレードルの撹拌羽根の模式配置図と撹拌羽根の回転にともなう熔湯の動き方を表す。

図2において、レードル1内に粗フェロニッケル熔湯2が装入され、回転軸3で保持された撹拌羽根4の上端部分が熔湯面より上部に出るように浸漬された状態で、熔湯2の表面に脱硫剤が投入され所定時間脱硫処理が行なわれる。

0021 ここで、レードル内での撹拌羽根の設定位置は、撹拌羽根が完全に熔湯内に浸漬されないように、撹拌羽根の上端部が熔湯面より上部に出るように調整されている。このとき、熔湯面上には、撹拌羽根の上端部と中心部に撹拌羽根の回転軸が見える状態であり、このときの熔湯の撹拌方向から熔湯面での熔湯の動き方としては、図2の矢印で示すように、中心部にある撹拌羽根近傍からレードル内壁側へと向かい、レードル内壁側で熔湯内に巻き込まれていく状態である。

0022 ここで、脱硫剤の投入は、特に限定されるものではなく、レードル内壁と中心部にある撹拌羽根の中間位置に投入されるが、この中で、特に脱硫する際に生成するスラグを撹拌によりレードル内壁側に移動させて新たに現れた熔湯の表面に接触するように行なうことが好ましい。すなわち、脱硫反応の進行とともに生成するスラグは、粗フェロニッケル熔湯との比重差から熔湯面に浮上するが、撹拌によりレードル内壁側へと移動されるので、新たな熔湯面が現われる。この新たに現れた熔湯面に脱硫剤を投入することにより、脱硫剤と熔湯は継続して接触でき、高脱硫効率を維持することができる。また、同時に、撹拌羽根へのスラグの付着も軽減される。

0023 ただし、本発明の方法では、レードル内壁側での熔湯内への巻き込みが弱い場合に、レードル内壁側へ移動されたスラグはレードル内壁に付着しやすくなるという懸念がある。しかしながら、この付着されたスラグは、レードル内からフェロニッケル熔湯を排出した後に、レードルを傾転させて固形物をスラグポットへ人力により掻き出す作業の際に、同時にかつ容易に除去される。

0024 上記方法で用いる撹拌羽根の形状としては、特に限定されるものではなく、所望の撹拌力に応じて種々の形状のものが用いられるが、高温の粗フェロニッケル熔湯中での寿命が長く、所望の長さ、幅及び高さの寸法の板状材を逆T字型に回転軸に取付けた簡単な構造のものが好ましい。

0025 上記方法で用いる撹拌羽根の高さは、特に限定されるものではなく、熔湯内での撹拌力に応じて所望の寸法に設計されることが好ましい。これによって、熔湯内での撹拌力を調整することができるので、レードルの開口部の大きさにかかわらず高脱硫効率を達成することができるとともに、撹拌羽根の回転軸へのスラグ付着を防止して、脱硫精製工程での作業負担を低減することができる。すなわち、本発明の方法では、従来技術に比べて熔湯内での撹拌羽根の設定位置が上部に引き上げられ、熔湯内部での浸漬部分が減少しているため、熔湯内での撹拌が弱まることが懸念されるが、必要に応じて、所望の高さの撹拌羽根を用いることができる。

0026 上記方法で用いる粗フェロニッケル熔湯としては、特に限定されるものではなく、電気炉、熔鉱炉等の還元炉から出銑された粗フェロニッケル熔湯が用いられる。その代表的な組成としては、例えば、ニッケル品位が15~25重量%、イオウ品位が0.3~0.6重量%、炭素品位が1.5~2.5重量%及びケイ素品位が0.5~2.0重量%である。また、還元炉から出銑される温度は、1300~1500℃である。

0027 上記の方法で用いる脱硫剤としては、特に限定されるものではなく、カルシウムカーバイド、石灰窒素及び両者の混合物が挙げられるが、高脱硫効率が得られるカルシウムカーバイドを主体とする脱硫剤が好ましい。ここで、脱硫反応としては、粗フェロニッケル中のイオウを精製炉スラグ中に硫化カルシウム(CaS)として固定除去することによって行なわれる。上記脱硫剤の形状及び純度は、特に限定されるものではなく、粉状又は顆粒状の市販の工業用薬品が用いられる。

0028 上記の方法で用いる脱硫剤の添加量は、出銑された粗フェロニッケル中のイオウ品位と使用する脱硫剤の脱硫効率から経験的に得られたものであり、例えば、粗フェロニッケル中のイオウ品位が0.4~0.5重量%の場合には、粗フェロニッケル1トン当たり10~20kgである。

0029 上記方法で用いる粗フェロニッケル熔湯の温度は、1550~1600℃の所定温度に昇温される。すなわち、熔湯の温度が1550℃未満では、粗フェロニッケル熔湯と脱硫剤の撹拌による接触が不十分であるため脱硫が十分に進まない。一方、熔湯の温度が1600℃を超えると、スラグの熔融が過度に進むので生成したスラグの全体がレードル内壁で熔着を起こして排出が困難になる。

0030 以上の方法によって、レードルの開口部の大きさにかかわらず高脱硫効率を達成することができるとともに、撹拌羽根の回転軸へのスラグ付着を防止して、脱硫精製工程での作業負担を低減することができる。

【実施例】

0031 以下に、本発明の実施例及び比較例によって本発明をさらに詳細に説明するが、本発明は、これらの実施例によってなんら限定されるものではない。なお、実施例及び比較例で用いたイオウの分析は赤外線吸収法で行った。

0032】

(実施例1)

電気炉から産出された1550~1600℃の温度の粗フェロニッケル熔湯(イオウ品位:0.4重量%)14トンを機械撹拌装置を備えたレードルに装入し、これに脱硫剤としてカルシウムカーバイド240kgを投入して脱硫処理を行った。

ここで、レードル内の粗フェロニッケル熔湯面の直径は1500mm、及び熔湯高さは1550mmであり、使用した撹拌羽根のサイズは長さ700mm、幅250mm及び高さ300mmの板状材を逆T字型に回転軸に取付けた構造のものであった。

また、レードル内部の撹拌羽根の設定位置は、図2の概要図に示すように、撹拌羽根の上端部が粗フェロニッケル熔湯面より上になるように調整された。なお、撹拌羽根の下端から粗フェロニッケル熔湯面までの距離(撹拌羽根浸漬深さ)を220mmとったので、撹拌羽根の上端は粗フェロニッケル熔湯面より80mm上に出た状態であった。また、撹拌回転数は60rpmで固定したままで行なった。

また、カルシウムカーバイドの投入位置は、撹拌羽根とレードル内壁の間の中間位置に投入した。

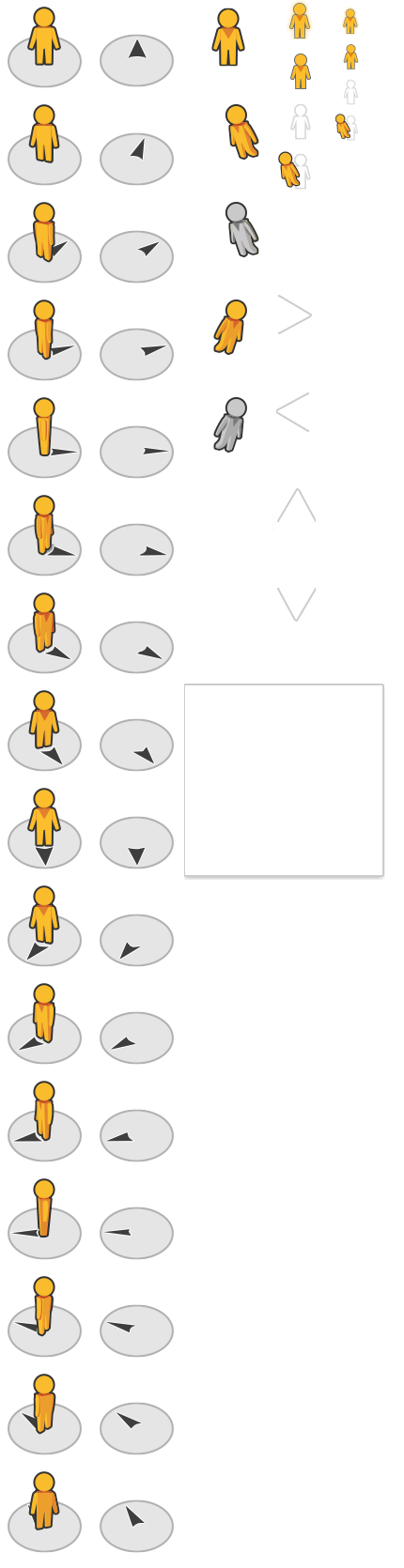

0033 上記脱硫処理を開始後、所定の経過時間(脱硫時間)毎に粗フェロニッケル熔湯をサンプリングし、イオウ品位を分析した。結果を図3に示す。また、撹拌羽根浸漬深さ、撹拌羽根高さ及び撹拌回転数とともに、製品スペックを満足する実操業での脱硫管理目標値(イオウ品位0.01重量%以下)に到達するまでの時間(処理時間)、及びスラグの撹拌羽根への付着状況を表1に示す。

0034】

(実施例2)

撹拌羽根のサイズで撹拌羽根の高さが450mmであること、及び撹拌羽根の下端から粗フェロニッケル熔湯面までの距離(撹拌羽根浸漬深さ)を380mmとったので、撹拌羽根の上端は粗フェロニッケル熔湯面より70mm上に出た状態であったこと以外は実施例1と同様に行ない、脱硫処理を開始後、所定の経過時間(脱硫時間)毎に粗フェロニッケル熔湯をサンプリングし、イオウ品位を分析した。結果を図3に示す。また、撹拌羽根浸漬深さ、撹拌羽根高さ及び撹拌回転数とともに、処理時間、及びスラグの撹拌羽根への付着状況を表1に示す。

0035】

(比較例1)

レードル内部の撹拌羽根の設定位置は、図1の概要図に示すように、撹拌羽根を完全に粗フェロニッケル熔湯内に浸漬した状態であり、撹拌羽根の下端から粗フェロニッケル熔湯面までの距離(撹拌羽根浸漬深さ)を515mmとったので、撹拌羽根の上端より粗フェロニッケル熔湯面は215mm上にあったこと、及び撹拌回転数を上昇させたこと以外は実施例1と同様に行ない、脱硫処理を開始後、所定の経過時間(脱硫時間)毎に粗フェロニッケル熔湯をサンプリングし、イオウ品位を分析した。結果を図3に示す。

また、撹拌羽根浸漬深さ、撹拌羽根高さ及び撹拌回転数とともに、処理時間、及びスラグの撹拌羽根への付着状況を表1に示す。なお、撹拌回転数の上昇は、当初の60rpmでは脱硫反応が進むにつれて生成したスラグが撹拌羽根の回転軸周辺に集まってきたので、熔湯内への巻き込みを良くするために、60rpmから80rpm、最大100rpmまで変化させた。

0036】

【表1】

0037 表1、図3より、実施例1又は2では、撹拌羽根の設定位置は撹拌羽根の上端部が粗フェロニッケル熔湯面より上になるように調整され、本発明の方法に従って行われたので、

粗フェロニッケル熔湯中のイオウ品位が急激に低下し、高脱硫効率が得られることとともに、撹拌羽根へのスラグの付着が防止されることが分かる。さらに、実施例2では撹拌羽根の高さを増すことによって、撹拌力を上げ、脱硫効率を向上させていることが分かる。

これに対して、比較例1では、撹拌羽根の設定位置がこれらの条件に合わないので、脱硫効率において満足すべき結果が得られないことが分かる。

【産業上の利用可能性】

0038 以上より明らかなように、本発明のフェロニッケルの脱硫方法は、フェロニッケル製錬分野で利用される粗フェロニッケル熔湯からの脱硫方法として好適である。特に、レードルの開口部の大きさにかかわらず高脱硫効率を達成することができるとともに、撹拌羽根の回転軸へのスラグ付着を防止して、脱硫精製工程での作業負担を低減することができるので、レードルを用いる脱硫方法として広い分野で利用されることができる。

【特許請求の範囲】

【請求項1 撹拌羽根を用いる撹拌装置を備えたレードル内へ還元炉から出銑された粗フェロニッケル熔湯を装入後、脱硫剤を投入し該熔湯中のイオウをスラグ中に固定、除去して粗フェロニッケルを脱硫する方法において、

前記レードル内において、撹拌羽根の設定位置を、該撹拌羽根の上端部が前記熔湯の表面より上部に出るように調整することを特徴とするフェロニッケルの脱硫方法。

【請求項2 脱硫剤は、脱硫する際に生成するスラグを撹拌によりレードル内壁側に移動させて新たに現れた熔湯の表面に接触するように投入されることを特徴とする請求項1に記載のフェロニッケルの脱硫方法。

【請求項3 前記撹拌羽根は、所望の長さ、幅及び高さの寸法の板状材を逆T字型に回転軸に取付けた構造であり、熔湯内での撹拌力に応じて該高さを調整することを特徴とする請求項1に記載のフェロニッケルの脱硫方法。

【図面の簡単な説明】

【図1】従来技術による機械撹拌装置を備えたレードルの撹拌羽根の模式配置図である。

【図2】本発明における機械撹拌装置を備えたレードルと撹拌羽根の模式配置図である。

【図3】実施例1、2と比較例1での脱硫時間による粗フェロニッケル熔湯中のイオウ品位の推移を示す図である。

【符号の説明 1 レードル

2 粗フェロニッケル熔湯

3 回転軸

4 撹拌羽根

【IPC】C21C1

【公開番号】特開2006-265645(P2006-265645A)

【公開日】平成18年10月5日(2006.10.5)

【出願番号】特願2005-86159(P2005-86159)

【出願日】平成17年3月24日(2005.3.24)

【出願人】(593213342)株式会社日向製錬所

Www.xtekunoroji.Com X技術 http://www.xtekunoroji.com/4K/2006265645.html

【解決手段】粗フェロニッケル熔湯の温度を1550~1600℃に昇温するとともに、組成調整剤を添加して、脱硫処理後の精製炉スラグの組成を、酸化カルシウム(CaO)品位が40~55重量%、及び二酸化ケイ素(SiO2)品位が5~10重量%になるように調整することを特徴とするフェロニッケルの脱硫方法などによって提供する